很多装配师傅都遇到过这样的问题:涂了高强度螺纹胶,等了半天还是没固化,严重影响了生产进度。其实,要让螺纹胶快速固化是有诀窍的,关键在于创造适合厌氧胶固化的理想条件。

一、优化环境与装配条件

温度是影响固化速度的首要因素。最有效的方法是将装配后的工件置于25-40℃的温暖环境中。经验表明,环境温度每升高10℃,世纪特邦高强度厌氧胶的固化速度就能提升约1倍。比如在15℃时需要等待2小时初固的工作,在25℃环境下可能只需1小时。

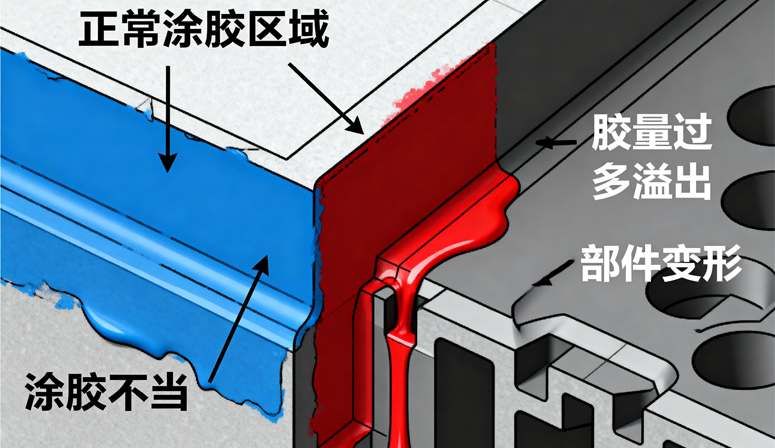

除了温度,螺纹配合间隙也至关重要。理想的间隙范围在0.03-0.15mm之间。间隙过小会阻碍胶水流动分布,间隙过大则会延长固化时间。装配时施加适当的预紧力,能让胶水充分填充间隙,减少气泡残留,从而加速厌氧固化反应。

二、螺纹预处理强化反应

螺纹表面的清洁度直接影响固化效果。必须彻底清除螺纹上的油污、铁锈和水分,建议使用酒精或世纪特邦专用清洗剂擦拭,确保表面完全干燥后再涂胶。

对于不锈钢、镀锌件等非活性金属,单靠清洁还不够。这时可先涂抹世纪特邦7649底涂剂,它能激活金属表面,大幅加速厌氧固化进程,确保即使在难粘材料上也能快速形成高强度锁固。

三、选择适配的快速固化产品

当生产效率至关重要时,直接选用“快速固化型”产品是最明智的选择。世纪特邦专门优化的快速固化配方,大幅提升装配效率,同时保持24小时后的最终强度。

需要特别注意的是,尽量避免在低于15℃或高湿度环境下施工,这些条件会显著延缓固化进程。如果必须在低温环境下作业,建议结合前文提到的加温与底涂剂方法共同使用。

想让生产效率再上一个台阶?世纪特邦技术团队随时为您提供专业的快速固化解决方案。无论是特殊工况下的固化难题,还是对生产效率的极致追求,我们都能为您匹配最合适的螺纹胶产品与工艺。欢迎联系我们的技术工程师,获取免费的快速固化方案定制服务!