在工业粘接场景中,耐高温聚氨酯结构胶凭借优异的耐热性、韧性与粘结性能,成为汽车制造、工程机械、航空航天等领域的核心材料。但实际应用中,不少用户会遇到 “粘接不牢” 的问题,不仅影响生产效率,还可能引发安全隐患。世纪特邦聚氨酯胶厂家将从根源剖析粘接失效的原因,提供可落地的解决方案,并解析为何选择世纪特邦的耐高温聚氨酯结构胶能从根本上规避这类问题。

一、耐高温聚氨酯结构胶粘接不牢的 5 大核心原因

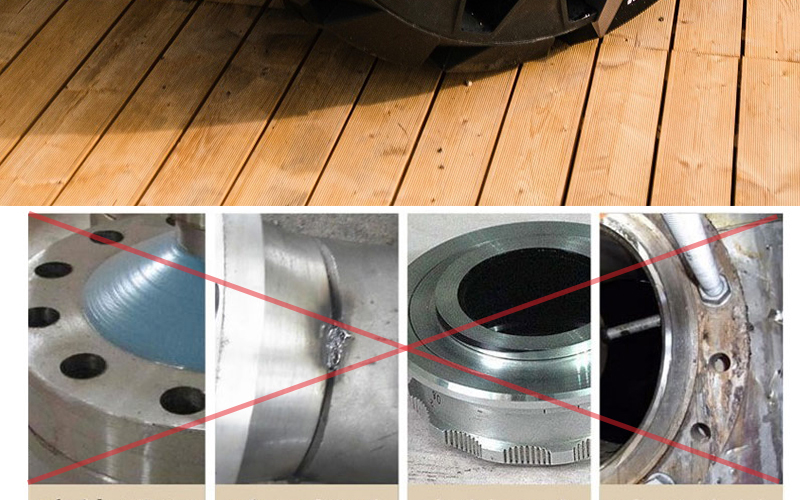

1. 基材表面处理不达标

耐高温聚氨酯结构胶的粘结效果,与基材表面的清洁度、粗糙度直接相关。若基材表面存在油污、灰尘、氧化层或脱模剂残留,胶层无法与基材形成紧密的分子间结合,易出现 “假粘” 现象。

典型场景:汽车车身焊接后残留的机油、工程机械金属部件表面的锈蚀层、塑料基材出厂时的脱模剂,均会导致胶层与基材剥离强度下降 30%-50%。

2. 胶水选型与应用场景不匹配

不同型号的耐高温聚氨酯结构胶,其耐热等级、基材适配性、固化条件存在差异。若选型错误,即使操作规范,也会因性能 “不达标” 导致粘接失效。

错误案例:将仅适用于 120℃环境的聚氨酯胶,用于需长期承受 150℃高温的发动机部件粘接,高温下胶层会出现软化、开裂,最终失去粘结力。

3. 施胶操作不规范

施胶过程中的细节偏差,是导致粘接不牢的 “隐形杀手”,常见问题包括:

胶层厚度不均:过薄(<0.5mm)会导致粘结面积不足,过厚(>3mm)则固化速度变慢,易出现内部气泡;

施胶后未加压或加压时间不足:聚氨酯胶固化需一定压力促进胶层与基材贴合,未加压会导致胶层与基材存在缝隙;

固化环境失控:室温固化型胶水若在低温(<5℃)、高湿(相对湿度>85%)环境下施工,固化速度会大幅减缓,甚至出现 “不完全固化”,胶层强度无法达标。

4. 胶水存储与使用不当

耐高温聚氨酯结构胶属于化学反应型材料,存储条件不当会提前引发部分化学反应,导致胶水变质,粘结性能下降:

存储温度过高:超过 30℃存储会加速胶水老化,缩短保质期,使用时易出现固化不完全;

开封后未密封:与空气长时间接触会导致胶水吸潮、结皮,施胶时胶层内部易产生气泡,影响粘接强度。

5. 基材自身特性限制

部分特殊基材因表面能过低或化学特性特殊,与耐高温聚氨酯结构胶的兼容性较差,若未采取针对性措施,易出现粘接不牢:

低表面能基材:如聚乙烯(PE)、聚丙烯(PP),表面光滑且极性弱,胶层难以附着;

多孔性基材:如木材、混凝土,若未提前封底,胶水会渗入基材内部,导致胶层厚度不足,粘结力下降。

二、对症解决:4 步搞定耐高温聚氨酯结构胶粘接不牢问题

针对上述原因,结合工业实操经验,可通过 “预处理 - 选型 - 操作 - 存储” 四步流程,彻底解决粘接不牢问题,确保胶层性能达标:

1. 基材表面 “精细化预处理”

根据基材类型选择对应处理方式,核心目标是去除杂质、提升表面活性:

金属基材:先用无水乙醇或丙酮擦拭去除油污,再用砂纸(800-1200 目)轻微打磨,增加表面粗糙度;若有锈蚀,需先用除锈剂处理,再用清水冲洗干燥;

塑料基材:低表面能塑料(PE/PP)需用等离子处理机活化表面,或涂抹专用底涂剂,提升胶层附着力;

多孔基材:提前用环氧树脂封底剂涂刷 1-2 遍,待完全固化后再施胶,避免胶水渗入。

2. 精准 “选型匹配”:按场景选对胶水

牢记 “三看原则”,确保胶水性能与应用场景完全匹配:

看耐温需求:长期工作温度<150℃选常规耐高温型,150-200℃选高耐热型;

看基材类型:金属与金属粘接选高强度型,塑料与金属粘接选低粘度、高兼容性型;

看固化条件:生产流水线选室温快速固化型(24 小时完全固化),高温工况下选加热固化型(60-80℃加速固化)。

3. 规范 “施胶与固化”:细节把控强度

严格遵循操作标准,避免因流程偏差影响粘接效果:

施胶:使用胶枪匀速施胶,确保胶层厚度均匀(1-2mm 最佳),胶层宽度覆盖粘结面边缘 5-10mm;

加压:施胶后用夹具或重物加压(压力 0.1-0.3MPa),保持 2-4 小时,确保胶层与基材紧密贴合;

固化:室温固化需保证环境温度 15-25℃、相对湿度 40%-60%,固化时间不少于 24 小时;低温环境可通过加热(40-50℃)缩短固化时间,但需避免局部高温导致胶层开裂。

4. 科学 “存储与使用”:保障胶水本质性能

遵循 “密封、低温、限期” 存储原则,避免胶水变质:

未开封胶水:存储在 5-25℃阴凉干燥环境,远离火源与阳光直射,保质期内使用(通常为 6-9 个月);

开封后胶水:每次使用后立即拧紧瓶盖,剩余胶水需在 7 天内用完,若发现胶水出现结块、变色,立即停止使用。

三、为何选择世纪特邦?从根源规避粘接问题,省心更放心

面对市场上众多耐高温聚氨酯结构胶产品,选择世纪特邦,不仅能获得高性能产品,更能通过 “产品 + 服务” 的双重保障,从根源规避粘接不牢问题,具体优势体现在以下 3 点:

1. 产品性能 “精准适配”:从源头解决选型难题

世纪特邦专注耐高温聚氨酯结构胶研发 21 余年,核心产品如997 耐高温聚氨酯结构胶,针对工业常见粘接痛点优化设计:

宽温域适配:长期耐温可达 - 50℃~100℃,短期耐温150℃,覆盖绝大多数工业高温场景,无需担心 “耐温不达标”;

多基材兼容:对金属(钢、铝、不锈钢)、塑料(ABS、PC)、复合材料均有优异附着力,无需额外底涂,简化操作;

稳定固化:在 5-35℃、相对湿度 30%-80% 环境下均可正常固化,固化速度快(室温 24 小时完全固化),避免 “固化不完全” 问题。

2. 全流程 “技术支持”:手把手解决操作难题

世纪特邦为客户提供 “售前 - 售中 - 售后” 全流程技术服务,彻底消除操作顾虑:

售前:专业技术团队根据客户的基材类型、工况温度、生产流程,免费提供 “一对一选型方案”,避免选型错误;

售中:提供指导基材预处理、施胶厚度控制、加压固化等关键步骤,确保操作规范;

售后:若出现粘接问题,24 小时内响应,技术人员提供解决方案,直至问题解决。

3. 严苛 “质量把控”:保障产品性能稳定

世纪特邦建立从原料到成品的全链路质量管控体系,确保每一批胶水性能一致:

原料筛选:采用进口聚氨酯预聚体、高性能固化剂,原料纯度达 99.5% 以上,避免杂质影响粘接性能;

生产管控:引进全自动生产线,实时监控温度、搅拌速度等参数,误差控制在 ±1℃;

成品检测:每批次产品需通过耐温性、粘接强度、耐老化性等 12 项检测,合格后方可出厂,确保用户拿到的每一瓶胶水都 “性能达标”。

基于您具体需求的解决方案,用我们的实力,为您的产品赋能。选择世纪特邦,就是选择一份持久的安全与可靠。